PP制品植绒后掉毛问题及均四甲苯应用解决方案

PP(聚丙烯)制品在植绒后出现掉毛问题,是生产过程中常见的技术难题。植绒掉毛不仅影响产品外观和质量,还可能降低其使用寿命和客户满意度。针对这一问题,结合均四甲苯的特性,我们可以从原因分析和解决方案两方面入手。

一、PP制品植绒掉毛的原因

1. 表面处理不足:PP材料表面能较低,植绒前若未进行充分的清洁、电晕处理或涂层处理,绒毛与基材粘附力弱,易导致掉毛。

2. 粘合剂选择不当:使用的胶粘剂可能与PP材料相容性差,或固化不充分,无法牢固固定绒毛。

3. 工艺参数控制不佳:植绒过程中,电场强度、温度或时间不当,可能导致绒毛分布不均或粘合不牢。

4. 环境因素:湿度或温度变化可能影响粘合剂的性能,进而引发掉毛。

二、均四甲苯在解决掉毛问题中的应用

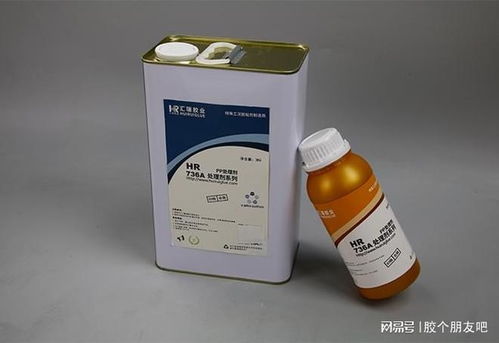

均四甲苯(1,2,4,5-四甲基苯)是一种有机溶剂,具有较好的溶解性和挥发性,在化工领域中常用于调整粘合剂的配方。针对PP制品植绒掉毛,均四甲苯可通过以下方式辅助解决:

- 作为溶剂改进粘合剂:均四甲苯可用于稀释或调整胶粘剂,提高其与PP材料的浸润性和粘附力,从而增强绒毛的固定效果。使用时,需注意控制浓度,避免过度稀释影响粘合强度。

- 表面预处理辅助:在植绒前,可用均四甲苯基溶液清洁PP表面,去除油脂或杂质,提升表面能,但需谨慎操作,避免对PP材料造成腐蚀或变形。

三、综合解决方案

1. 优化表面处理:采用电晕处理、等离子处理或专用底涂剂,提高PP表面极性,确保绒毛牢固粘附。

2. 选择合适的粘合剂:优先选用与PP相容的胶粘剂,如聚氨酯或环氧类,并加入均四甲苯作为助溶剂以改善性能。测试时需进行小批量实验,确保无不良反应。

3. 严格控制工艺:调整植绒机的参数,如电压、时间和温度,确保绒毛均匀植入并充分固化。使用均四甲苯调整粘合剂粘度时,需在通风良好环境下操作,避免挥发造成安全隐患。

4. 后处理与测试:植绒后进行适当的固化处理(如加热固化),并进行拉毛测试,确保不掉毛。若问题持续,可考虑更换粘合剂配方或咨询专业供应商。

PP制品植绒掉毛问题可通过综合表面处理、粘合剂优化和工艺控制来解决,均四甲苯作为辅助溶剂可提升粘合效果,但需注意安全使用。在实际应用中,建议结合具体产品进行测试和调整,以达到最佳效果。

如若转载,请注明出处:http://www.xuelichem.com/product/532.html

更新时间:2026-01-31 01:43:38